Industrielles Energiemanagement: Roadmap zur Effizienz

Industrielles Energiemanagement ist 2025 kein Projekt mehr, es ist ein zentrales Führungsinstrument. Wer Daten, Beschaffung, Produktion und Instandhaltung nicht zusammenbringt, zahlt doppelt, einmal in Form höherer Bezugskosten und ein zweites Mal über Prozessverluste. Diese Roadmap zeigt, wie Industrieunternehmen in vier Phasen Effizienz heben, Risiken senken und ein skalierbares System aufbauen, das sich in jedem Werk bewährt.

Was industrielles Energiemanagement heute leisten muss

Energieverantwortliche stehen zwischen volatilen Märkten, komplexen Netzentgelten, Lieferverträgen und den Zwängen des Shopfloors. Effektives industrielles Energiemanagement verknüpft deshalb drei Zielsysteme:

- Kosten- und Risikooptimierung entlang der Beschaffung, inklusive Last- und Preisrisiken.

- Operative Exzellenz in Produktion, Gebäude- und Versorgungstechnik, inklusive Qualitäts- und Verfügbarkeitszielen.

- Regelkonforme Steuerung und Nachweisfähigkeit gegenüber Prüfungen und Audits.

Für Orientierung lohnt ein Blick auf Normen und Behördenberichte. ISO 50001 beschreibt die Bausteine eines belastbaren Systems, vom Energieplan bis zur Verbesserungsschleife. Die Bundesnetzagentur dokumentiert in ihren Monitoringberichten die anhaltend hohe Systemintervention und die Relevanz von Leistungs- und Netzkosten für die Endpreise. Weiterführende Quellen:

- ISO 50001:2018, Energiemanagementsysteme

- BAFA, Energieaudit DIN EN 16247-1 und EDL-G

- Bundesnetzagentur, Monitoringbericht 2023

Reifegrad in fünf Stufen

| Stufe | Bezeichnung | Kennzeichen | Hauptfokus |

|---|---|---|---|

| 1 | Sichtprüfung | Zählerstände, Excel, reaktiv | Transparenz schaffen |

| 2 | Struktur | Verantwortlichkeiten, erste KPIs, Monatsberichte | Basis-KPIs stabilisieren |

| 3 | Datengetrieben | Unterzähler, 15-Minuten-Daten, Abweichungsalarme | Variabilität senken |

| 4 | Integriert | Verknüpfung Einkauf, Produktion, Instandhaltung | Last- und Preisoptimierung |

| 5 | Optimiert | ISO 50001, M&V, Portfolio-Steuerung über Standorte | Kontinuierlicher Mehrwert |

Die nachfolgende Roadmap bringt Unternehmen in 12 bis 18 Monaten mindestens auf Stufe 4, mit klar messbaren Ergebnissen.

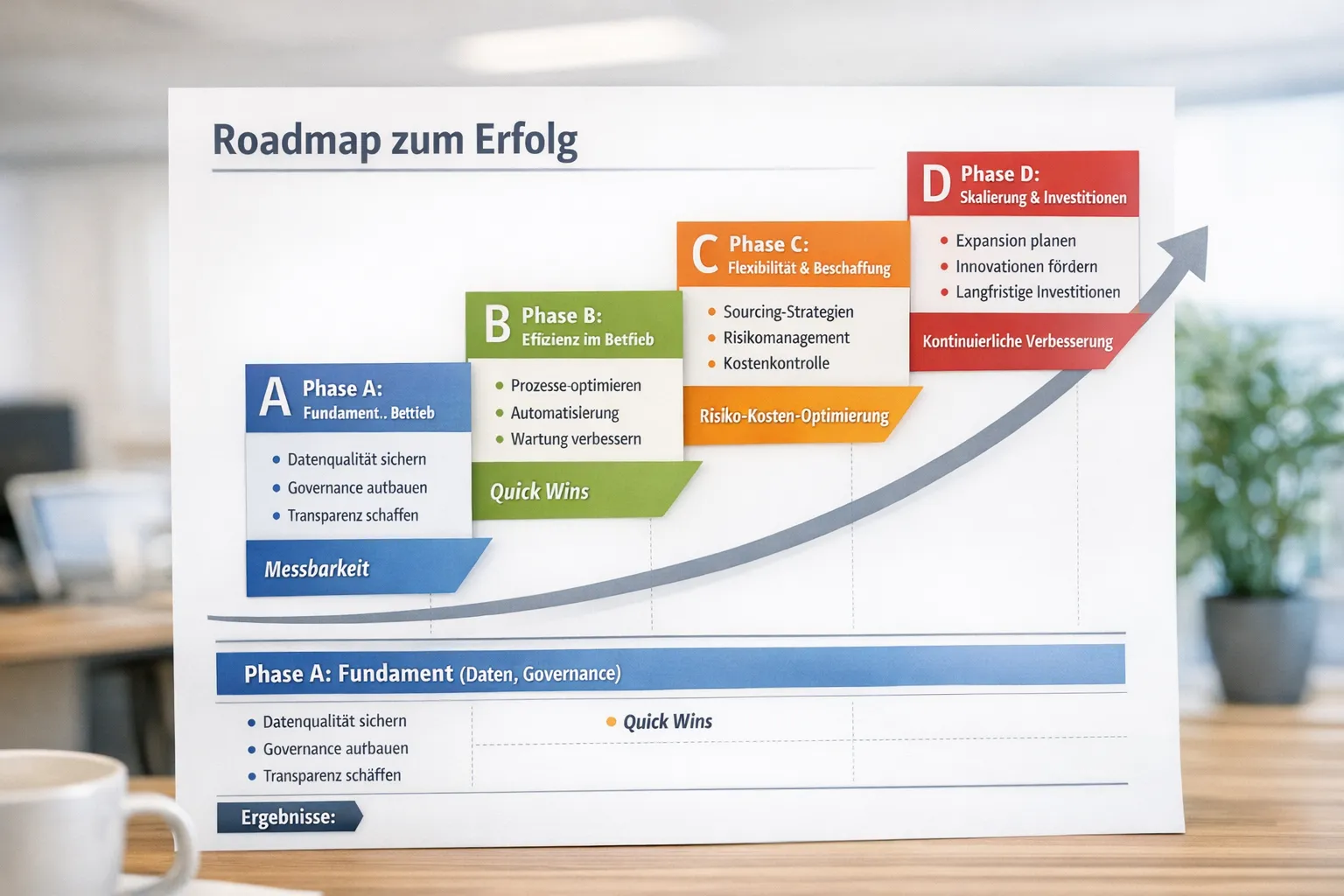

Die Roadmap zur Effizienz

Phase A, Fundament legen (0 bis 8 Wochen)

Governance, Daten und rechtssichere Grundlage. Ohne diese drei Punkte wird Energiemanagement zum Blindflug.

- Organisationssetup: Verantwortliche benennen, Entscheidungsrechte festlegen, ein schlankes Lenkungsgremium aus COO, Einkauf, Instandhaltung, Energiemanagement etablieren. Quartalsweise Entscheidungen, monatliche Reviews.

- Datenfundament: Zählerlandschaft erfassen, die größten Verbraucher identifizieren und mindestens 80 Prozent des Verbrauchs über geeichte Zähler oder valide Ableitungen messbar machen. Start mit Intervallwerten aus Netzbetreiber- und Lieferportalen, danach gezielt Unterzähler an Hauptabzweigen installieren.

- KPIs und Baseline: Werksspezifische Kennzahlen definieren, etwa spezifischer Verbrauch je Tonne, kWh pro Los, Lastfaktor, Spitzenleistung, Anteil Bereitschaftsverbrauch, Prognosegüte. Baseline über 12 Monate bilden und Witterung, Auslastung und Produktmix dokumentieren.

- Vertrags- und Kostenstruktur prüfen: Netzentgelte, Leistungspreise, Blindarbeit, Messentgelte, Abgaben und Beschaffungsmodell analysieren. Chancen auf Nebenkostenreduktion identifizieren. Dazu passen die praxisnahen Hinweise im BVGE‑Leitfaden Energieeinkauf Industrie: Best Practices für 2025.

- Compliance absichern: EDL-G Auditpflicht prüfen und Energieaudits nach DIN EN 16247 rechtzeitig terminieren, oder, wenn sinnvoll, ein ISO‑50001‑System planen. Hinweise gibt das BAFA.

Ergebnis der Phase A: Ein verlässliches Mess- und Entscheidungsgerüst, eine belastbare Ausgangslinie und ein Maßnahmenbacklog mit ersten No‑Regret‑Schritten.

Phase B, Effizienz im Betrieb heben (2 bis 4 Monate)

Jetzt werden die größten Verluste pragmatisch beseitigt. Typische Maßnahmen mit kurzen Amortisationszeiten, abhängig vom Werk:

- Druckluft: Leckageprogramm, Druckabsenkung in Stufen, Optimierung von Kompressorsteuerungen. Häufig 10 bis 30 Prozent weniger Druckluftenergie und sechs bis 18 Monate Amortisation.

- Pumpen und Ventilatoren: Drehzahlregelung statt Drosselung, Anpassung von Kennlinien und Sollwerten, Hydraulikabgleich. Typisch 20 bis 40 Prozent Einsparung an den betroffenen Antrieben.

- Wärme und Dampf: Isolierung, Kondensatableitung, Rückgewinnung aus Abgasen und Abwärme von Kompressoren, Trocknern, Öfen.

- Betriebszeiten: Standby-Verbräuche minimieren, automatische Abschaltlogik, Rüst- und Pausenfenster energieseitig standardisieren.

- Qualität verknüpfen: Energiekennzahlen in OEE-Meetings integrieren, denn Qualitäts- und Ausschussverluste sind meist auch Energieverluste.

Werkleiter sollten wöchentlich einen „Energy Gemba“ am Engpassprozess durchführen, um Abweichungen zwischen Plan- und Ist-Energie zu sehen und Ursachen unmittelbar zu beheben.

Phase C, Flexibilität und Beschaffung verbinden (4 bis 9 Monate)

Sobald die Abläufe stabil sind, wird die Verknüpfung mit der Beschaffung zum Hebel. Ziel ist ein besseres Risiko-Kosten-Verhältnis und die Nutzung preislicher Opportunitäten ohne Produktionsrisiko.

- Lastmanagement: Verschiebbare Lasten identifizieren, Zeitfenster definieren und Freigaberegeln vereinbaren. Beispiele sind sequenziertes Anfahren, zeitversetzte Reinigung, Latentwärmespeicher, Kälte- und Druckluftbevorratung.

- Beschaffungsmodell kalibrieren: Viele Unternehmen fahren mit hybriden Modellen besser, eine Grundlast gehedgt, variable Anteile über Index oder Spot. Der BVGE erläutert Vor- und Nachteile im Beitrag Energieeinkauf in Zeiten großer Verunsicherung.

- Preis- und Lastkopplung: Produktionsplanung und Energieschichtplan mit Preisprognosen verknüpfen, zunächst in Simulationen, später im Regelbetrieb. Wichtig ist ein Ampelmodus, der nur freigegebene Lastverschiebungen zulässt und Qualität sowie Liefertermine schützt.

- Netzentgelte und Leistung: Leistungsspitzen gezielt glätten, Blindarbeit managen, Einspeise- oder Eigenversorgungsoptionen sauber rechnen. Die Diskussion um dynamische Netzentgelte ist im Fluss, daher empfiehlt sich eine saubere Szenarioanalyse, bevor man vertragliche Bindungen eingeht.

Phase D, Skalierung und Investitionen (9 bis 18 Monate)

Jetzt folgt die Industrialisierung des Energiemanagements und die Prüfung größerer CapEx‑Hebel.

- Systemisch arbeiten: ISO‑50001‑konformes System mit klarer M&V‑Methodik etablieren, etwa nach IPMVP der Efficiency Valuation Organization (EVO). Portfoliosteuerung über Werke aufsetzen.

- CapEx priorisieren: Waste-Heat-Recovery, Hochtemperatur-Wärmepumpen falls prozesstauglich, Prozesswärmeumstellung, effiziente Großkälte, Motorenprogramm, Onsite‑Erzeugung wie PV, Kraft‑Wärme‑Kopplung oder PPA‑Prüfung. Investitionen immer gegen Produktions- und Lieferabhängigkeiten bewerten.

- Förderung nutzen: Die Bundesförderung für Energie- und Ressourceneffizienz in der Wirtschaft kann Investitionen hebeln. Informationen bieten BMWK und BAFA, Einstieg z. B. hier: BAFA EEW.

BVGE unterstützt Unternehmen entlang dieser Phasen mit professionellem Energieeinkauf, unabhängigem Strom- und Gas-Sourcing sowie Full‑Service‑Energiemanagement. Mehr dazu im Beitrag Energiemanagement 2025: Kosten senken, Risiken minimieren.

Kennzahlen, die tragen

Gute Kennzahlen sind steuerbar, prüfbar und vergleichbar. Folgende KPIs funktionieren in der Praxis und lassen sich in jedem Werk verankern:

| KPI | Definition | Zweck | Orientierung |

|---|---|---|---|

| Spezifischer Verbrauch | kWh je Tonne, Stück, m² oder Betriebsstunde | Effizienz am Produkt messen | Trend minus 5 bis 15 Prozent im Jahr 1 bei Fokuslinien |

| Lastfaktor | Mittelwert Leistung geteilt durch Spitzenleistung | Spitzenkosten senken | Zielwert je nach Prozess, häufig 0,6 bis 0,8 |

| Anteil Bereitschaft | kWh außerhalb der Produktivzeiten | Stillstandsverluste finden | Ziel unter 10 bis 20 Prozent, abhängig vom Werk |

| Prognosegüte | MAPE von Last- und Kostenprognosen | Planung und Hedging verbessern | unter 10 bis 15 Prozent auf Wochenbasis |

| Messgrad | Anteil gemessener Verbraucher am Gesamtverbrauch | Transparenz herstellen | über 80 Prozent nach 6 Monaten |

| Umsetzungstempo | Anzahl abgeschlossener Maßnahmen pro Quartal | Fokus und Wirkung | mindestens 5 mit dokumentierter M&V |

| Energiekostenquote | Energiekosten in Prozent vom Rohertrag | Steuerungsgröße CFO | Werksspezifische Zielpfade |

Hinweis: Bandbreiten sind typische Erfahrungswerte und abhängig von Prozess und Auslastung.

Wirtschaftlichkeit sauber rechnen

Viele Projekte scheitern nicht an der Technik, sondern an unscharfen Business Cases. Drei praktische Regeln:

- Vollkosten ansetzen: Einsparung ist kWh mal Vollkosten je kWh, inklusive Netzentgelte, Abgaben, Messkosten und vermiedener Leistungspreise. Formel als Text: jährliche Einsparung gleich eingesparte Energie multipliziert mit allen relevanten Preisbestandteilen plus vermiedener Leistungspreisanteile.

- Risiko berücksichtigen: Szenarien für Energiepreise, Produktion und Verfügbarkeit rechnen. Sensitivitäten und ein konservativer Fall entscheiden oft über die Freigabe.

- Nachweis planen: Vor Projektstart Baseline und M&V‑Ansatz festlegen, um Einsparungen später revisionssicher auszuweisen. Das erleichtert Förderung und interne Budgetverhandlungen.

Typische Effizienzhebel und grobe Amortisationsspannen

| Maßnahme | Einsparpotenzial am Teilprozess | Typische Amortisation |

|---|---|---|

| Leckagebeseitigung Druckluft, Druckabsenkung | 10 bis 30 Prozent | 0,5 bis 1,5 Jahre |

| Drehzahlregelung Pumpen/Ventilatoren | 20 bis 40 Prozent | 1 bis 3 Jahre |

| Wärmeisolierung, Kondensatmanagement | 5 bis 15 Prozent | 0,5 bis 2 Jahre |

| Abwärmenutzung Kompressoren/Öfen | 10 bis 25 Prozent | 1 bis 4 Jahre |

| LED und Lichtsteuerung | 50 bis 70 Prozent der Lichtenergie | 0,5 bis 2 Jahre |

| Lastmanagement mit Spitzenkappung | Werksabhängig | sofort bis 2 Jahre |

Werte sind Erfahrungsbereiche. Die tatsächliche Wirtschaftlichkeit hängt von Lastprofil, Energiepreisen, Technikzustand und Produktionslogik ab.

Daten- und Systemarchitektur: so viel wie nötig, so wenig wie möglich

- Start mit einem „Minimum Viable EMS“: Zählerdaten automatisiert einsammeln, verdichten, visualisieren, Alarme bei Abweichungen, Berichte pro Linie und Werk. Offene Protokolle unterstützen den späteren Ausbau.

- Schnittstellen: Produktionsplanung, Instandhaltungs- und Einkaufssysteme anbinden. Einfache CSV‑Automatisierung reicht am Anfang oft, stabile APIs lohnen sich ab Phase C.

- Cybersecurity: Netztrennung und Rollenrechte früh definieren, vor allem bei Fernzugriffen von Dienstleistern.

Risiken managen statt nur Maßnahmen zu sammeln

- Markt- und Vertragsrisiken: Festpreisverträge sind nicht per se sicherer, sie verlagern Risiken. Variable Modelle brauchen gute Lastprognosen und Governance, bieten dafür Flexibilität. Ein Abgleich mit den BVGE‑Hinweisen im Beitrag Energieeinkauf für Unternehmen: Fehler vermeiden, Kosten senken lohnt sich.

- Netz- und Systemrisiken: Eingriffe ins System, Redispatch und Engpässe wirken auf Netzentgelte und Opportunitätskosten. Kontinuierliches Monitoring der Spitzenleistung und der Verfügbarkeit der Versorgungstechnik ist Pflicht.

- Regulatorik: Pflichten aus EDL‑G und EnEfG im Blick behalten und wirtschaftlich sinnvolle Maßnahmen priorisieren. Rechtliche Bewertung sollte immer zusammen mit den eigenen Compliance‑ und Rechtsabteilungen erfolgen.

So verankern Sie den Erfolg dauerhaft

- Führung und Routinen: Ein monatliches Energieboard mit klaren Entscheidungen, wöchentliche Shopfloor‑Routinen und ein Quartalsreport an die Geschäftsleitung sorgen für Geschwindigkeit.

- Fähigkeiten: Energiekompetenz im Werk aufbauen, Schulungen für Bediener und Instandhalter, gezielte externe Unterstützung nutzen, wenn intern Kapazitäten fehlen.

- Transparenz: Erfolge messbar feiern und dokumentieren, von Kosten je Produkteinheit bis zu vermiedenen Leistungsspitzen. Das sichert Budgets für Phase D.

Fazit und nächste Schritte

Industrielles Energiemanagement ist die schnellste Stellschraube, um Ergebnis, Resilienz und Liefertreue gleichzeitig zu verbessern. Mit der hier skizzierten Roadmap erreichen Unternehmen in 12 Monaten eine messbare Effizienzsteigerung, reduzieren Last- und Preisrisiken und legen die Basis für skalierbare Investitionen. Der entscheidende Punkt ist nicht ein perfectes Tool, sondern der konsequente Schulterschluss von Werk, Einkauf und Finanzen.

Wenn Sie Tempo aufnehmen wollen, spricht vieles für externe Verstärkung, vor allem bei Beschaffung, Vertragsprüfung, Messkonzepten und M&V. BVGE e. V. und BVGE Consulting GmbH unterstützen unabhängig bei Strom- und Gasbeschaffung, Full‑Service‑Energiemanagement und der Umsetzung von Effizienzprogrammen für Unternehmen jeder Größe. Starten Sie mit einem kurzen Status‑Check oder vertiefen Sie die Beschaffungsseite im Beitrag Beratung Energieeinkauf: So sichern Unternehmen faire Preise.